Kogeneracja ze zgazowaniem biomasy

Podstawowym paliwem do agregatów kogeneracyjnych jest gaz ziemny. W trakcie przygotowania do realizacji jest projekt z CHP zasilanym zielonym wodorem. Większość agregatów kogeneracyjnych jest przystosowana do mieszanki gazu ziemnego i wodoru, ale są też agregaty pracujące na czystym wodorze. Technologie wodorowe są kosztowne i dość skomplikowane.

Ale czy zawsze musimy ograniczać się do paliw kopalnych (gaz ziemny) lub skomplikowanego w produkcji i magazynowaniu zielonego wodoru?

W Polsce działa bardzo dużo zakładów drzewnych, zakładów meblarskich, w których odpadem są zrębki i trociny drzewne (pomijamy wszelkie odpady drewnopochodne). Jeśli skontaktujemy się z przedstawicielami lokalnego Punktu Selektywnego Zbierania Odpadów Komunalnych (PSZOK) to okaże się, że jednostki samorządu terytorialnego (JST) mają spore problemy z zagospodarowaniem odpadów biomasowych powstałych podczas pielęgnacji drzew i krzewów oraz pozostałości po wycince gałęzi spod linii energetycznych. Wycinka oraz utylizacja odpadów drzewnych stanowi corocznie dla JST koszt kilku milionów. A przecież jest do doskonały surowiec do produkcji pełnowartościowego paliwa energetycznego.

W dalszej części tego materiału zaproponujemy wykorzystanie biomasy jako paliwa do produkcji energii elektrycznej i cieplnej w kogeneracji biomasowej). Jest to proces zdecydowanie bardziej złożony technologicznie niż proste spalanie biomasy w kotle, nawet kotle zgazowującym.

Żeby uznać świeżą biomasę za surowiec energetyczny niezbędne jest wykonanie szeregu podstawowych czynności oraz stworzyć odpowiednią infrastrukturę techniczną i organizacyjną.

Można przyjąć, że surowa biomasa ma wilgotność na poziomie 40% (bywa więcej). W procesie przetwarzania surowej biomasy na paliwo najpierw należy ją rozdrobnić do odpowiedniej frakcji. Rozdrobniona biomasa musi zostać w miarę szybko wysuszona do poziomu około 20% wilgotności. Proces suszenia realizowany jest w różnego rodzaju suszarniach np. kontenerowych wymagających jednak dostarczenia zarówno energii cieplnej jaki elektrycznej.

Ekologicznym i tanim sposobem suszenia biomasy są kontenerowe suszarnie wykorzystujące powietrzne kolektory solarne wraz z zasilającymi je panelami fotowoltaicznymi.

W Polsce mamy objęte ochroną patentową powietrzne kolektory solarne (słoneczne), o najwyższej w Europie sprawności, SOLHOTAIR SHA 2.0A produkowane przez firmę Solhotair sp. z o. o. Kolektory solarne Solhotair to tanie, zeroemisyjne, efektywne energetyczne źródło ciepła, które można zastosować praktycznie do ogrzewania wszelkich pomieszczeń użytkowych, jak również wykorzystać w procesach technologicznych do suszenia biomasy.

Według analiz wykonanych przez jednostki badawcze, stosowanie kolektorów solarnych to oszczędność w wydatkach na energię cieplną między 30% a 40% rocznie. Dla przykładu, kolektory o powierzchni 15 m2 mogą wytworzyć w ciągu roku ciepło konieczne do ogrzania 120 m2 pomieszczenia co zastępuje około 2.000 m3 gazu lub ponad 3 tony węgla kamiennego i ogranicza niską emisję o ponad 6.500 kg CO2 rocznie.

Na pytanie czytelnika: czy na powietrzne kolektory solarne można uzyskać dofinansowanie z programu „Czyste Powietrze” realizowanego przez Wojewódzkie Fundusze Ochrony Środowiska i Gospodarki Wodnej (WFOŚiGW) i gminy, które podpisały z nimi odpowiednie porozumienia, a nadzorowanym przez Narodowy Fundusz Ochrony Środowiska i Gospodarki Wodnej (NFOŚiGW) -odpowiedź jest negatywna.

Podstawą do dofinansowania jest umieszczenie urządzeń na liście ZUM (Zielonych Urządzeń i Materiałów). Jest to kompleksowa lista, która zawiera informacje o różnorodnych urządzeniach i materiałach spełniających określone kryteria ekologiczne prowadzona przez Instytut Ochrony Środowiska – Państwowy Instytut Badawczy(IOŚ-PIB).

Jeśli popatrzymy na listę ZUM to powietrzne kolektory słoneczne znajdziemy na liście„zawieszone”.Lista ta zawiera urządzenia, które wcześniej były na liście ZUM i kwalifikowały się do dofinansowania, obecnie nie są na niej uwzględniane, a tym samym nie można na nie uzyskać dotacji w ramach tego programu.

Nasuwa się kolejne zasadnicze pytanie: co musiało się wydarzyć z kolektorami, że przestały spełniać wymagania kwalifikacyjne.

Odpowiedź jest banalnie prosta – brak wyobraźni i kompetencji jakiegoś urzędnika, który nie przewidziały takiej kategorii urządzeń (oficjalna odpowiedź). Za to kotłów elektrycznych dopuszczonych jest 141 (to, że prąd w Polsce produkowany jest nadal głównie z węgla to już jest bez znaczenia).

Podobne zdziwienie może budzić ogromna ilość na liście ZUM central wentylacyjnych z rekuperacją. Według AI: „rekuperacja to system wentylacji mechanicznej z odzyskiem ciepła. Pozwala na efektywną wymianę powietrza w budynku, usuwając zużyte i wprowadzając świeże, a jednocześnie odzyskuje ciepło z powietrza usuwanego, co zmniejsza zapotrzebowanie na ogrzewanie”. Nie zmienia to postaci rzeczy, że znajdujące się na liście ZUM centrale są wyposażone w grzałki elektryczne o mocy od 1 kW w górę.

Jak to się więc ma 30 W potrzebnych na zasilanie wentylatora w powietrznym kolektorze solarnym o mocy grzewczej 1.500 W?

Wróćmy jednak do naszego głównego problemu jakim jest energetyczne wykorzystanie biomasy, a jeszcze dokładniej do wykorzystania biomasy uzyskanej w JST.

Optymalnym miejscem do gromadzenia, przetwarzania oraz dystrybucji biomasy i wytworzonego paliwa jest PSZOK. Dostarczona świeża biomasa np. z wycinki drzew i krzewów pod liniami energetycznymi jest zwożona na teren PSZOK zwykle w postaci rozdrobnionej. Żadna firma, która zajmuje się uprzątaniem terenu po wycince nie jest zainteresowana wożeniem powietrza (czyli gałęzi w całości) dlatego na miejscu uprzątania znajduje się zwykle rębak.

Zrębki biomasy przywiezione do PSZOK składowane są pryzmach odkrytych lub zadaszonych celem przygotowania do suszenia. Zakładamy, że omawiany proces technologiczny dotyczy funkcjonującego zakładu, czyli nie jest to pierwsza dostawa surowej biomasy na plac.

Suszenie zrębków może odbywać się np. w suszarniach kontenerowych lub, jeśli nie ma presji czasu, w warunkach pokazanych na poniższym zdjęciu.

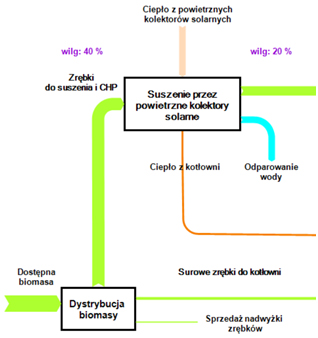

Jak widać na poniższym zdjęciu i schemacie ideowym, suszenie zrębków odbywa się z dwóch źródeł:

- głównym źródłem ciepła są powietrzne kolektory solarne;

- pomocniczym źródłem ciepła (w zależności od pory roku i warunków atmosferycznych) jest kotłownia zgazowująca.

System wentylatorów doprowadza gorące powietrze z kolektorów i kotłowni pod pochyłe ażurowe ruszy, na które nasypywane są zrębki do suszenia. Ważne jest utrzymywanie odpowiedniej grubości warstwy zrębków oraz odpowiednio częste ich przesypywanie.

Główny kanał dystrybucji zrębków kierowany jest do suszarni. Nadwyżka zrębków może zasilać kocioł lub może podlegać odsprzedaży.

W procesie suszenia zrębków z 40% wilgotności do 20% należy się liczyć z 25% ubytkiem masy zrębków – jest odparowana woda.

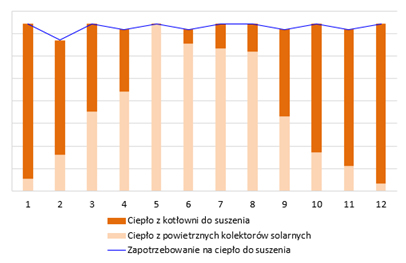

W naszym przypadku wykorzystanie ciepła z powietrznych kolektorów solarnych oraz kotłowni (rozdzielacza w kotłowni) w poszczególnych miesiącach może wyglądać następująco:

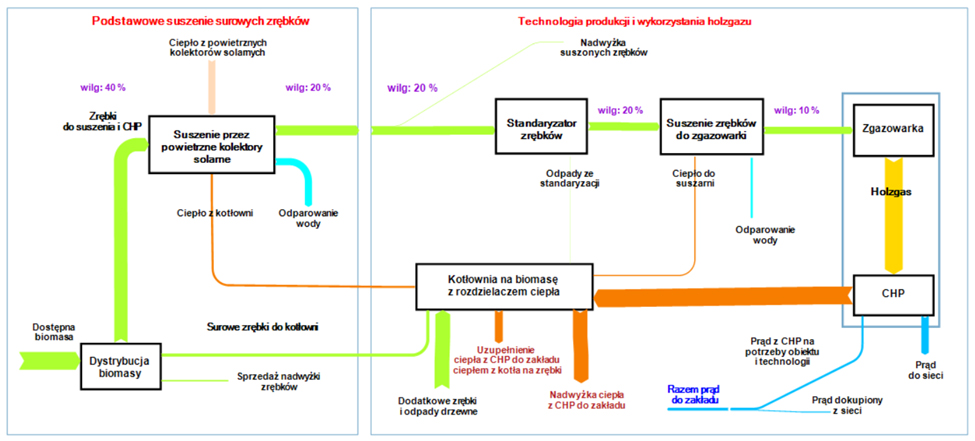

Kolejny schemat ideowy pokazuje całość procesu od dostarczenia zrębków aż do wytworzenia prądu i ciepła z kogeneracji biomasowej.

Bardzo ważną kwestią jest zdefiniowanie określenia „kotłownia”. Patrząc na powyższy schemat widzimy, że ciepło do suszenia określane jako „kotłownia” podawane jest z rozdzielacza ciepła, który jest zasilany z kotła zgazowującego oraz z agregatu kogeneracyjnego.

W zależności od lokalnych warunków operator systemu podejmuje decyzję, czy mamy nadwyżkę ciepła z CHP i wykorzystujemy to ciepło do suszenia, czy wymagana jest większa ilość ciepła i trzeba uwzględnić ciepło z kotła.

Wprawdzie odnosimy się do wykorzystania PSZOK w całym systemie, ale równie dobrze może to być instalacja zlokalizowana przy np. zakładzie produkcyjnym.

Po uzyskaniu 20% wilgotności suchych zrębków podstawowy strumień kierowany jest do standaryzacji, a nadwyżka suchych zrębków może być wykorzystana do zaspokojenia własnych potrzeb lub na cele społeczne.

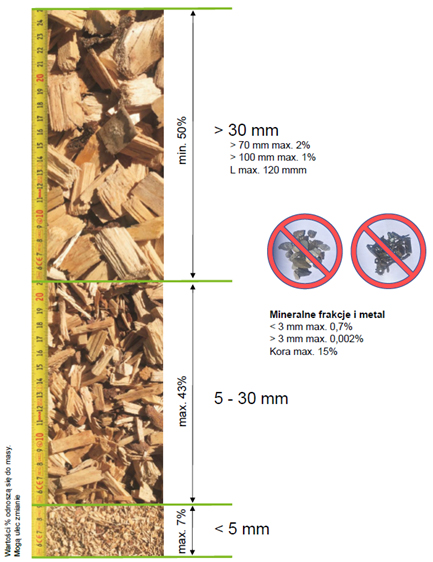

Standaryzacja zrębków jest bardzo ważnym procesem technologicznym, gdyż producenci zgazowarek bardzo precyzyjnie określają jakie frakcje mogą być wykorzystane w zgazowarkach.

Zrębki po standaryzacji o wilgotności 20% mogą być magazynowane w oddzielnych zadaszonych boksach w gotowości do procesu ostatecznego suszenia.

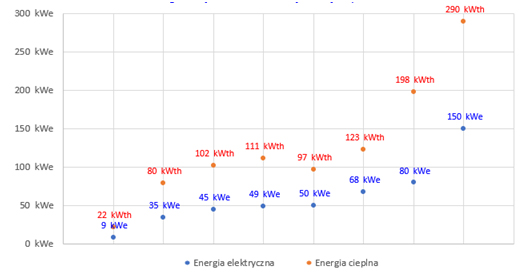

W Europie nie ma zbyt wielu liczących się producentów instalacji biomasowych. Do dyspozycji mamy zestawy CHP o mocach elektrycznych od około 40 W do 150 kW. Można przyjąć, że wszyscy producenci sprzedają tylko pełne zestawy: zgazowarka plus agregat kogeneracyjny zasilany gazem drzewnym (holzgazem). Dopiero od poziomu kilkuset kW mocy elektrycznej (np. od 400 kWe) możliwe jest kompletowanie niezależne zgazowarki i agregatu kogeneracyjnego.

Dla małych mocy dysponujemy następującymi zestawami kogeneracji:

Jedną z podstawowych różnic pomiędzy zestawami kogeneracji biomasowej i na gaz ziemny jest stosunek mocy cieplnej do mocy elektrycznej. W CHP na gaz ziemny ten stosunek wynosi zwykle od 1,1 do 1,3 lub trochę więcej, natomiast w przypadku biomasy jest to już od 1,8 do 2,5.

Dobór zestawu kogeneracji biomasowej jest znacznie trudniejszy niż kogeneracji na gaz ziemny chociażby ze względu na dopuszczalne paliwo do zgazowarki. Są firmy, które dopuszczają tylko pellet drzewny, inne tylko zrębki, kolejne akceptują pellet i zrębki. Ważna jest też wielkość frakcji oraz czystość paliwa. Zgazowarki zestawów biomasowych wymagają zapewnienia odpowiedniego poziomu wilgotności paliwa, które jest od 7% do 12%. Wyjątkowo może być wilgotność 20%.

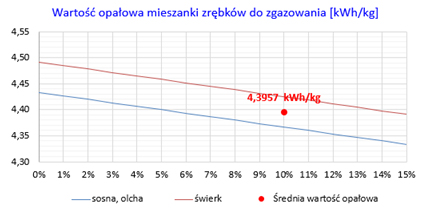

Gatunek stosowanego do zgazowania drewna oraz jego wilgotność są decydujące o wartości opałowej paliwa. Dla pewnej mieszanki drewna możemy określić wartość opałową dla zgazowarki wymagającej wilgotności 10%.

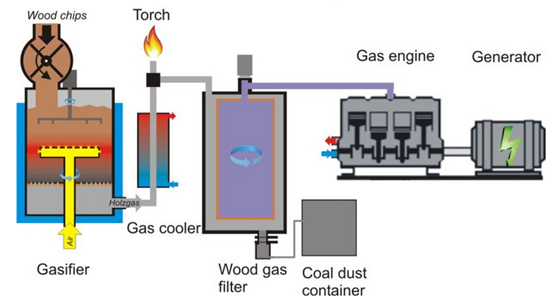

Wysuszone paliwo podawane jest do zgazowarki (nazywanej także gazogeneratorem), która wytwarza gaz drzewny (nazywany także syngaz lub holzgas).

Za zgodą producenta poniżej pokazany jest schemat poglądowy pracy systemu kogeneracji biomasowej.

Dalej proces przebiega tak samo jak w CHP na gaz ziemny (zapraszam do zapoznania się z opisem na temat wysokosprawnej gazowej kogeneracji lub do artykułów w zakładce „Do pobrania”).

Pewne wątpliwości może budzić określenie granicy bilansowej w kogeneracji biomasowej. W mojej ocenie błędem byłoby uznanie zgazowarki jako elementu CHP, gdyż wtedy na wejściu systemu byłyby zrębki a nie paliwo gazowe. Dlatego występując o premię gwarantowaną dla kogeneracji gazowej należy jednoznacznie odcinać zgazowarkę od agregatu kogeneracyjnego.

Celem powyższego materiału było zainteresowanie czytelników problematyką kogeneracji biomasowej i możliwością wykorzystania do własnych celów. O ile sam proces technologiczny wydaje się dość prosty to kluczowe jest określenie efektywności energetycznej i finansowej (SPBT, NPV, IRR) w konkretnych warunkach. Dlatego w materiale nie ma określonej opłacalności i pomijane były wartości wynikające z wykorzystanej technologii.

Zapraszam do współpracy.